qu'est-ce que tu cherches

?

L'échangeur de chaleur à tête flottante est un type d'échangeur de chaleur et un équipement chimique courant. Pour comprendre son état de fonctionnement, il est nécessaire de comprendre d'abord son principe et les caractéristiques de base de l'équipement, puis de comprendre ses conditions de fonctionnement.

Aperçu des équipements d'échange de chaleur

L'équipement d'échange de chaleur est un dispositif utilisé pour le transfert de chaleur ou d'enthalpie entre deux ou plusieurs fluides, entre un fluide et un solide, entre des particules solides ou un contact thermique, ou entre le même fluide à des températures différentes.

Selon le principe du transfert de chaleur ou des méthodes de transfert de chaleur, il peut être classé en échangeurs de chaleur directs, échangeurs de chaleur régénératifs, échangeurs de chaleur de surface et échangeurs de chaleur intermédiaires. Les échangeurs de chaleur à surface sont divisés en échangeurs de chaleur à tubes, échangeurs de chaleur à plaques et autres formes d'échangeurs de chaleur. L'échangeur de chaleur à tête flottante appartient à un type d'échangeur de chaleur à calandre et à tubes.

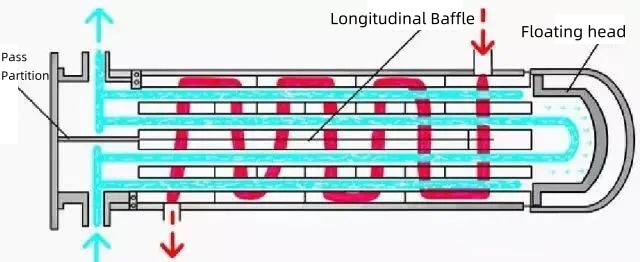

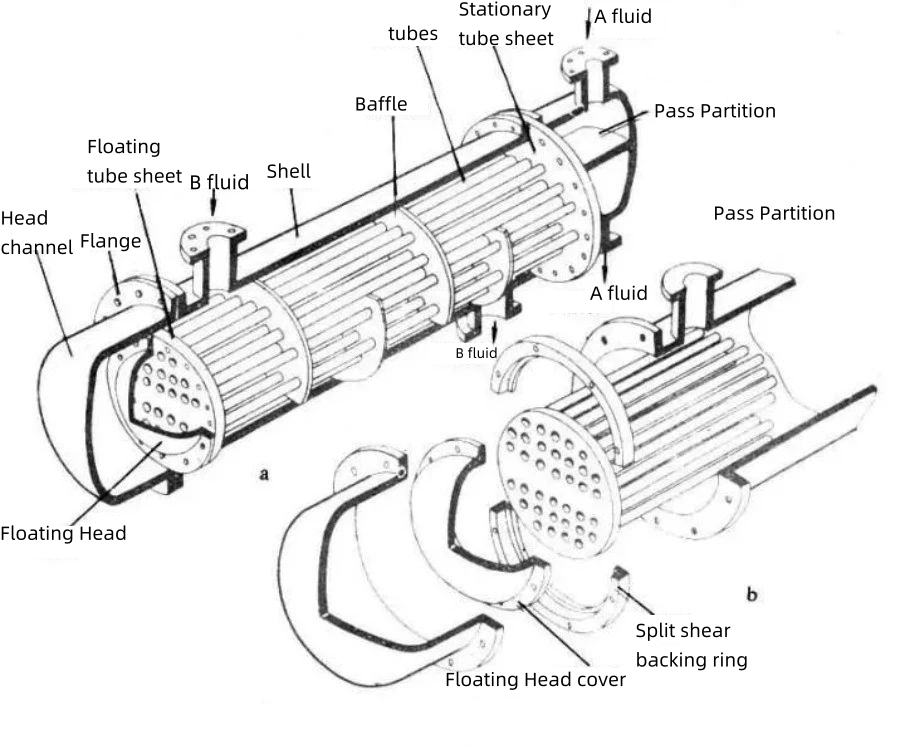

Échangeur de chaleur à tête flottante : Une seule extrémité des plaques tubulaires aux deux extrémités est fixée à la coque, et l'autre extrémité peut se déplacer librement par rapport à la coque, ce qu'on appelle une tête flottante. La tête flottante est composée d'un flotteur plaque tubulaire, un anneau de support de cisaillement fendu et un couvercle de tête flottant, qui sont des connexions détachables, et le faisceau de tubes peut être extrait de la coque. La déformation thermique du faisceau de tubes et de la coque n'est pas contrainte mutuellement, donc aucune contrainte thermique n'est générée. Son avantage est un nettoyage pratique entre et à l’intérieur des canalisations, sans générer de stress thermique. Mais sa structure est complexe, le coût est plus élevé que celui des échangeurs de chaleur à plaques tubulaires fixes, l'équipement est encombrant, la consommation de matériaux est élevée et le petit couvercle à la tête flottante ne peut pas être inspecté pendant le fonctionnement, ce qui entraîne des exigences d'étanchéité élevées. lors de la fabrication. Convient aux situations où la différence de température de paroi entre la coque et le faisceau de tubes est importante ou où le milieu côté coque est sujet à l'entartrage.

Structure de l'échangeur de chaleur à tête flottante

Chaque fois que le fluide traverse la coque, on parle de côté de coque. Chaque passage à travers le faisceau est appelé côté du tube.

1. Côté coque

1.1 Corps du cylindre

Le cylindre fournit l'espace de pression requis pour le processus et constitue l'un des principaux composants de pression des récipients sous pression. Le cylindre cylindrique est la structure de cylindre la plus couramment utilisée en ingénierie. La conception de la coque peut être constituée de tuyaux en acier sans soudure ou laminée à partir de plaques d'acier. Dans la production réelle, la forme de soudage de bobines de tôles d'acier est plus largement utilisée. Pendant le traitement, il convient de veiller à éviter l'intersection des soudures circonférentielles et longitudinales.

Il existe différentes formes de matériaux utilisés pour le traitement des corps de cylindres, parmi lesquels l'acier faiblement allié représente une part importante de la production en raison de ses excellentes performances. Q345R est une tôle d'acier spécialisée pour les appareils sous pression avec une limite d'élasticité de 340 MPa. Il s'agit de la tôle d'acier la plus largement utilisée et la plus expérimentée dans l'industrie chinoise des récipients sous pression, principalement utilisée dans la fabrication de récipients à moyenne et basse pression. La plaque d'acier Q345R, en tant que matériau de traitement pour d'autres pièces telles que le cylindre de l'échangeur de chaleur, garantit non seulement les exigences structurelles, mais réduit également les coûts de fabrication.

Il y a un tuyau de raccordement soudé sur la paroi du cylindre pour l'entrée et la sortie du fluide côté calandre. Pour éviter l'impact direct du fluide importé sur le faisceau de tubes, ce qui pourrait provoquer une érosion et des vibrations du tube, des déflecteurs anti-impact sont souvent installés au niveau du raccord d'entrée du côté coque.

1.2 Couverture de coque

Le couvercle de coque est situé à l'extrémité arrière de l'échangeur thermique, équivalent à un canal arrière. Il utilise une tête flottante pour séparer le fluide côté tube et côté coque. La partie extérieure de la tête flottante modifie le sens d'écoulement du fluide côté calandre, tandis que la partie intérieure modifie le sens d'écoulement du fluide côté tube. Le cylindre du couvercle de la coque est généralement 100 mm plus grand que le diamètre intérieur du cylindre de l'échangeur de chaleur.

Le couvercle de la coque est relié à l'échangeur de chaleur par des boulons à bride, mais en raison des diamètres intérieurs différents des deux cylindres, une bride standard ne peut être utilisée que sur le côté ayant le plus grand diamètre intérieur, tandis qu'une bride non standard correspondante peut être utilisée. utilisé de l’autre côté. Il s’agit de garantir la solidité et la rigidité de la connexion.

1.3 Chicanes

Le but de la mise en place plaques déflectrices consiste à augmenter la vitesse d'écoulement du fluide côté coque, à augmenter les turbulences et à faire en sorte que le fluide côté coque affleure verticalement le faisceau de tubes pour améliorer le transfert de chaleur, augmenter le coefficient de transfert de chaleur du fluide côté coque et réduire l'entartrage. Dans un échangeur de chaleur horizontal, la plaque déflectrice sert également de support au faisceau de tubes. Le déflecteur couramment utilisé est divisé en deux formes : en forme d'arc et en forme de disque. Les déflecteurs sont généralement espacés uniformément et les déflecteurs aux deux extrémités du faisceau de tubes doivent être aussi proches que possible des connexions d'entrée et de sortie du milieu côté coque.

2. Côté tube

Canal 2.1

Situé à l'extrémité avant de l'échangeur de chaleur, il répartit uniformément le fluide transporté du pipeline vers chaque tube d'échange de chaleur, collecte le fluide à l'intérieur du tube et l'envoie hors de l'échangeur de chaleur. Le diamètre intérieur du cylindre du canal de tête avant est le même que celui du cylindre de l'échangeur de chaleur, et la pression de conception est la pression de conception du côté du tube. Des cloisons en couches horizontales sont installées à l'intérieur du canal.

2.2 Plaque tubulaire

L’un des composants les plus importants des échangeurs de chaleur à calandre et à tubes. Utilisé pour organiser tubes d'échange de chaleur, séparant le fluide entre le côté tube et le côté coque, tout en étant affecté par la pression et la température combinées du côté tube et du côté coque. Pour les échangeurs de chaleur à tête flottante, la plaque tubulaire fixe à l'extrémité avant est serrée par le canal de tête avant et le cylindre et est fixée par des boulons. La plaque tubulaire flottante à l'arrière est serrée par une tête flottante et un anneau de support de cisaillement fendu et fixée par des boulons à bride. De cette manière, lorsque le tube d'échange thermique se déforme en raison de la dilatation thermique, un côté de la plaque tubulaire flottante peut se déplacer librement à l'intérieur du canal arrière sans générer de contrainte thermique.

2.3 Tubes d'échange thermique

Une cloison de séparation utilisée pour séparer les fluides et échanger de la chaleur. Les matériaux couramment utilisés pour les tubes d'échange thermique comprennent l'acier au carbone, l'acier faiblement allié, l'acier inoxydable, le cuivre, l'alliage d'aluminium, etc.

La connexion entre les tubes d'échange de chaleur et les plaques tubulaires est l'une des technologies les plus critiques dans la conception et la fabrication d'échangeurs de chaleur à calandre et à tubes, et constitue le site où le taux d'accidents est le plus élevé. La méthode de connexion implique principalement une combinaison de joint de dilatation, de soudage, de soudage et d'expansion. (pour en savoir plus, cliquez ici Méthode de connexion du tube d'échange thermique et de la plaque tubulaire)

2.4 Tête flottante et bague d'appui fendue

La caractéristique la plus distinctive d’un échangeur de chaleur à tête flottante se reflète dans la tête flottante. La tête flottante entraîne la libre expansion et contraction du tube d'échange thermique, éliminant ainsi les contraintes thermiques. La tête flottante est associée à un couvre-tête flottant et à un anneau de support pour « serrer » la plaque tubulaire flottante et terminer le travail.

Le couvre-tête flottant se compose d'une bride de tête flottante et d'une tête en forme de couronne sphérique.

La bague d'appui joue un rôle important en assurant l'étanchéité de la tête flottante et en empêchant les fuites entre les supports. Les bagues d'appui sont généralement d'une structure de type fendue, nécessitant une étanchéité fiable, une structure simple et compacte, ainsi qu'une fabrication et un démontage faciles.

3. Avantages des échangeurs de chaleur à tête flottante

3.1 Le tube de l'échangeur de chaleur à tête flottante peut être retiré pour un nettoyage pratique et rapide du côté du tube et de la coque.

3.2 La différence de température entre les milieux de l'échangeur de chaleur à tête flottante n'est pas limitée.

3.3 Les échangeurs de chaleur à tête flottante peuvent fonctionner sous haute température continue et ultra-haute pression. Généralement, la température ambiante doit être inférieure ou égale à 450 degrés et la pression de service doit être inférieure ou égale à 6,4 MPa.

3.4 Les échangeurs de chaleur à tête flottante peuvent être utilisés dans des endroits très entartrés.

3.5 Les échangeurs de chaleur à tête flottante peuvent être utilisés dans les zones où le côté du tube est sujet à la corrosion.