qu'est-ce que tu cherches

?

Avec l'intégration et le développement à grande échelle des équipements de raffinage du pétrole en Chine, les spécifications de taille des pièces forgées des plaques tubulaires du réacteur augmentent constamment. Le diamètre de la plaque tubulaire du réacteur époxy-éthane dans un projet pétrochimique a dépassé la limite de l'équipement de presse hydraulique de 185 MN de l'entreprise (7,5 m). Lorsque le diamètre de la plaque tubulaire est inférieur à la taille de l'ouverture de la presse, la méthode couramment utilisée consiste à contrôler l'entrée de l'enclume par forgeage rotatif de l'extérieur vers l'intérieur ; Lorsque le diamètre de la plaque tubulaire dépasse la taille de l'ouverture de la presse, si elle est formée par filage progressif de l'extérieur vers l'intérieur, lorsque le diamètre de la billette est supérieur à 7,5 m, la zone centrale de la billette ne peut pas se déplacer vers le bas de l'enclume du marteau, ce qui entraîne des marches dans la zone centrale, augmentant ainsi le poids du processus et les coûts de fabrication. Par conséquent, l’industrie adopte généralement la voie technique du forgeage segmenté et du soudage par épissure pour le formage. Cependant, le forgeage segmenté adopte souvent la méthode de formage de l'enveloppe, qui génère une grande quantité de surépaisseur de forgeage, entraînant une grande quantité de gaspillage de matières premières, et le formage par soudage n'est pas non plus propice à garantir la qualité interne globale. Cet article étudie systématiquement le schéma global du processus de forgeage des plaques tubulaires extra-larges en fonction des caractéristiques dimensionnelles des dimensions extérieures. Il dépasse les limites de l'équipement de presse hydraulique 185MN en matière de forgeage de plaques tubulaires extra larges de 7,8 m, garantissant la qualité tout en réduisant les coûts de fabrication.

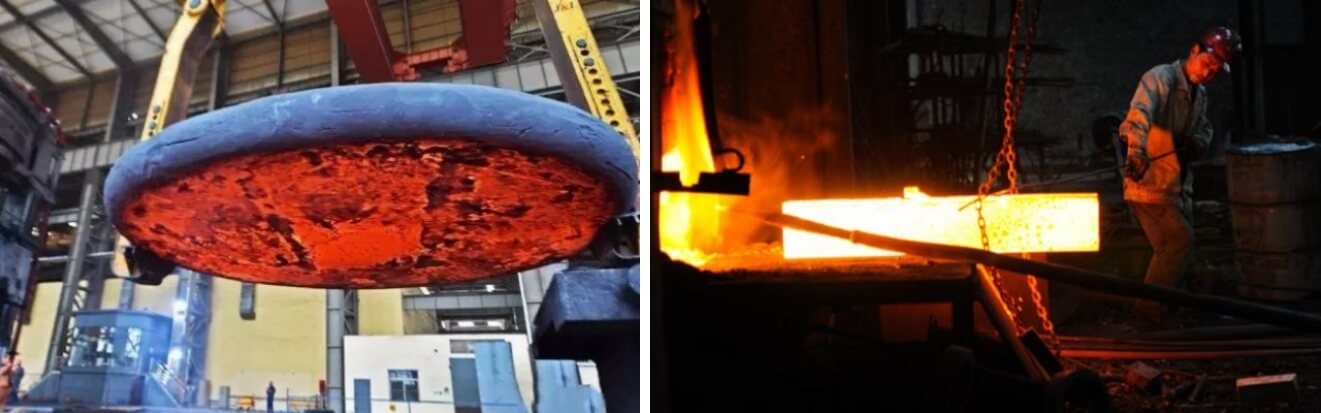

1. Forger des informations

Le matériau de la plaque tubulaire du réacteur époxy-éthane pour un certain projet est le SA765. Gr.2, d'un diamètre de 7,8m et d'un poids de forge de 200,3t. Veuillez vous référer à la figure 1 pour le schéma de forgeage spécifique. Les tests par ultrasons doivent être effectués conformément à la norme NB/T47013.3-2015, avec des exigences d'acceptation de niveau I pour les zones importantes situées à moins de 200 mm du cercle extérieur de la plaque tubulaire et de niveau II pour les autres zones.

Discussion sur le schéma technologique de forgeage intégral

2.1 Avantages du système de forgeage intégral

Par rapport au forgeage segmenté et au formage par soudage, les avantages du formage intégral de plaques tubulaires extra larges sont les suivants :

(1) En utilisant le forgeage intégral, la forme du forgeage est proche de la taille du produit fini et nécessite moins de matériaux. Cependant, en utilisant la méthode de formage par forgeage segmenté, une grande quantité d'excédent est éliminée lors de l'usinage des pièces forgées brutes, ce qui entraîne un gaspillage de matériaux important et n'est pas conforme au concept de fabrication verte ;

(2) En utilisant le forgeage intégral, la ligne de flux de métal est complète, l'organisation est uniforme et les indicateurs de performances mécaniques sont stables. Cependant, en utilisant le formage par soudage, chaque pièce est forgée en un panneau de section rectangulaire grâce à la méthode de l'enveloppe, puis transformée en une plaque circulaire ou en forme d'arc, ce qui détruit la ligne d'écoulement du métal ;

(3) L'utilisation du forgeage intégral ne nécessite qu'un tour vertical pour effectuer le traitement mécanique, avec un cycle de traitement court. La méthode de soudage et de formage nécessite la coopération d'une fraiseuse et d'un tour vertical pour terminer le traitement mécanique, ce qui entraîne un long cycle de traitement ;

(4) L'utilisation de la méthode de formage par soudage entraîne un long cycle de soudage en raison de l'épaisseur plus épaisse de la plaque tubulaire, des cordons de soudure plus longs et de la charge de travail de soudage plus importante. De plus, les contraintes de soudage peuvent provoquer une déformation des grandes plaques tubulaires, affectant le processus de perçage ultérieur des plaques tubulaires et ne favorisant pas la qualité des pièces forgées.

2.2 Proposition de schéma de formage par forgeage intégral

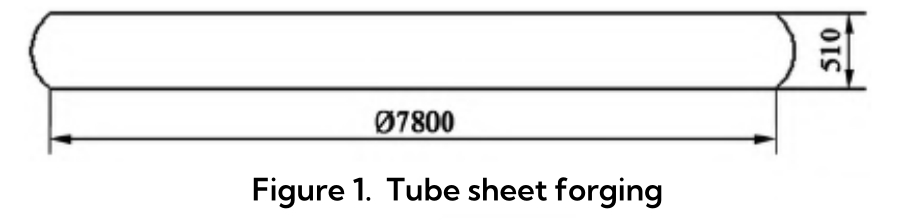

Le diamètre du processus de forgeage des plaques tubulaires est de 7,8 m. Une fois le forgeage proprement dit terminé, le cercle extérieur de l'ébauche forgée prend une forme de « renflement ». Avec le renflement ajouté, le contour maximum du cercle extérieur de la plaque tubulaire est proche de 8,0 m, dépassant la limite d'ouverture de la presse à huile 185MN (7,5 m), et ne peut pas être formé selon le schéma de filage traditionnel. Basé sur la taille réelle de la plaque tubulaire et le processus de forgeage, un nouveau zonage étape par étape et un schéma de contrôle de filage différent pour différentes étapes sont proposés :

(1) Lorsque le diamètre de la billette est petit (inférieur à 6,5 m), le schéma de filage traditionnel est toujours utilisé, filant progressivement de l'extérieur vers l'intérieur.

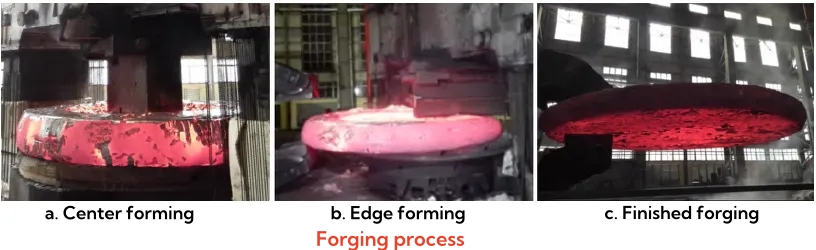

(2) Lorsque le diamètre de la billette est grand (supérieur à 6,5 m), utilisez une enclume de marteau supérieure et une plate-forme inférieure pour utiliser d'abord un marteau pour faire tourner et façonner la zone centrale, comme indiqué sur la figure 2 (a). Après forgeage, le centre prend la forme d'une rainure (le diamètre extérieur de la plaque tubulaire ne dépasse pas l'ouverture de la presse), puis déplace la billette de la plaque tubulaire dans son ensemble vers l'extérieur, comme le montre la figure 2 (b). La zone du bord est déplacée directement sous l'enclume du marteau pour réaliser la rotation et la formation du bord. Cette méthode peut dépasser la limitation de l'ouverture de l'entrejambe de la presse. Avec une ouverture d'entrejambe de 7,5 m et sans ajout de fixations, une très grande plaque tubulaire forgée avec un contour de diamètre extérieur proche de 8,5 m peut être formée.

2.3 Discussion sur les paramètres du processus de forgeage intégral

La plaque tubulaire appartient à des pièces forgées en forme de gâteau et les exigences en matière de tests non destructifs pour cette plaque tubulaire extra-large sont relativement élevées. Afin d'assurer l'effet de compactage du centre et d'éviter l'apparition de pièces forgées en forme de gâteau présentant des défauts écailleux, combinées aux caractéristiques de formage des pièces forgées en forme de gâteau, une conception globale du plan de processus est réalisée :

(1) Tout d'abord, pré-allonger le lingot d'acier, couper 6 % de la buse et 24 % de la colonne montante et retirer les matériaux de mauvaise qualité au début et à la fin du lingot ;

(2) Le pré-refoulement de la billette, avec une déformation de 40 % à 50 %, et le contrôle du rapport entre le diamètre de la billette et la hauteur D/H entre 1,2 et 1,3, peuvent compacter les défauts tels que la porosité, les vides de soudure et les microfissures dans le centre du lingot d'acier subit une température élevée et une déformation importante lors du refoulement ;

(3) Selon la méthode traditionnelle de l'enclume de contrôle, l'enclume est tournée séquentiellement de l'extérieur vers l'intérieur jusqu'à ce que le D/H soit compris entre 2,8 et 3,3. Le rapport entre la largeur de l'enclume W (quantité de l'enclume) et la hauteur de la billette H est contrôlé entre 0,5 et 1,0, et la quantité de déformation est de 10 à 15 %. Cela peut éviter l'effet de déchirure par glissement rigide (effet RST) provoquant des fissures, disperser les inclusions, améliorer la répartition des inclusions à l'intérieur de la billette et empêcher la formation d'inclusions en forme de feuille de grande taille ;

(4) Le forgeage du cercle extérieur, avec une quantité de laminage de 15 % à 20 %, provoque l'écoulement axial du matériau par déformation radiale, entraînant une modification de la morphologie des inclusions en forme de feuille et une réduction significative de la taille ;

(5) Continuer à utiliser la méthode de l'enclume contrôlée pour tourner progressivement de l'extérieur vers l'intérieur, avec une hauteur de 730 à 800 mm (diamètre 6 500 à 6 300 mm), et réserver une déformation de 30 à 35 % pour un tir ultérieur ;

(6) À l'aide d'une enclume à marteau pour un filage de zone étape par étape au centre et sur le bord, le diamètre de la rainure de pressage centrale est déterminé par la longueur de l'enclume à marteau. Plus l'enclume du marteau est longue, plus le diamètre de la rainure est grand et plus la force de formage pendant la rotation centrale est grande ; Si la longueur de l'enclume du marteau est courte et le diamètre de la rainure est trop petit, la force de formage est faible lors de la rotation du centre, mais elle est difficile à former lors de la pression sur le bord. Par conséquent, le diamètre de rainure prédéfini est d'environ la moitié du diamètre de la plaque tubulaire, soit environ 400 mm.

3. Analyse par simulation numérique du processus clé du forgeage intégral

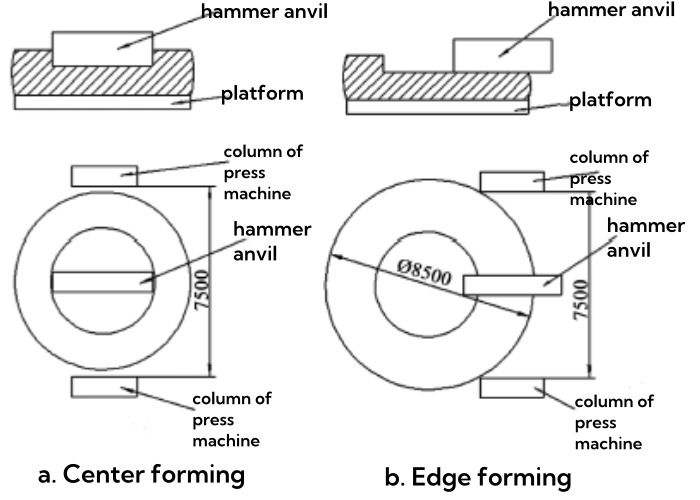

Le schéma traditionnel de formage par filage vers l'extérieur dispose d'un contrôle mature des paramètres de processus. Cette simulation se concentre uniquement sur le processus clé consistant à faire tourner d'abord le centre puis à faire tourner le bord, à étudier l'influence de la largeur du marteau et de l'enclume et de la quantité de pression sur la qualité et la force de formage de la plaque tubulaire, et à déterminer les paramètres de processus optimaux tels que largeur du marteau et de l'enclume et quantité de pression par passe.

3.1 Paramètres de simulation

Le logiciel de simulation utilise Forge, avec une taille de billette de ∅6450 mm x 750 mm et un nombre de mailles de 177 000. La surface de contact entre la billette et les moules supérieur et inférieur est à friction coulombienne, avec un facteur de friction de 0,3. La température de forgeage initiale de la billette est de 1 200 ℃ et la vitesse de pressage est de 10 mm/s. Le processus de simulation est illustré à la figure 3. Tout d’abord, effectuez une rotation centrale avec une profondeur de rainure de 240 mm, puis effectuez une rotation sur les bords. Afin d'assurer l'uniformité de la déformation et d'améliorer l'efficacité du formage, le processus de simulation utilise une enclume complète comme premier marteau pour le formage par rotation centrale et périphérique.

3.2 Impact de la largeur de l'enclume du marteau sur la qualité du formage

Pour étudier l'effet de la largeur du marteau et de l'enclume sur la qualité du formage, le schéma de simulation est le suivant : longueur du marteau et de l'enclume 4 000 mm, chanfrein du bord de la face de travail R100 mm, quantité de pression 120 mm (en appuyant deux fois), largeur du marteau et de l'enclume 500 mm, 700 mm et 1 000 mm. respectivement.

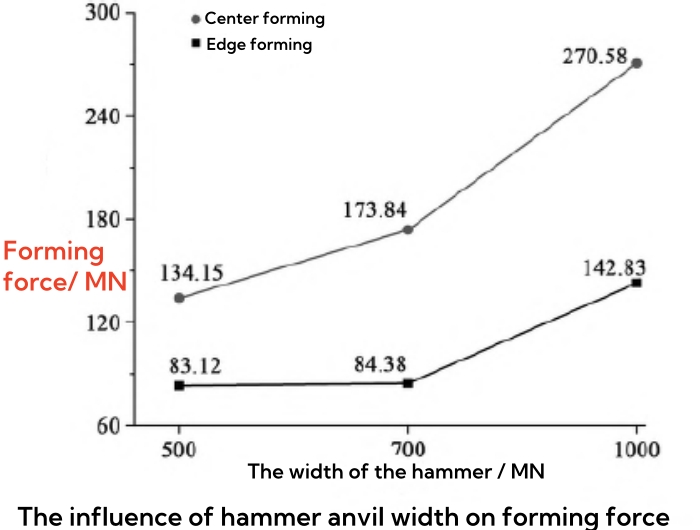

(1) L'influence de la largeur de l'enclume du marteau sur la force de formage : L'influence de la largeur du marteau et de l'enclume sur la force de formage est illustrée à la figure 4. Pendant les processus de formage du centre et de formage des bords, la force de formage augmente considérablement avec l'augmentation de la largeur du marteau et de l'enclume. De plus, en raison de la plus grande zone de contact entre le marteau, l'enclume et la billette lors du formage au centre, la pression de formage au centre est bien supérieure à la pression de formage des bords. Lorsque la largeur de l'enclume du marteau est de 500 mm et que la force de formation centrale est de 134,15 MN ; Lorsque la largeur de l'enclume du marteau est de 700 mm et que la force de formation centrale est de 173,84 MN, elle est proche de la limite de forgeage de la presse ; Lorsque la largeur de l'enclume du marteau est de 1 000 mm et que la force de formage centrale est de 270,58 MN, elle dépasse la limite de forgeage de la presse de 185 MN.

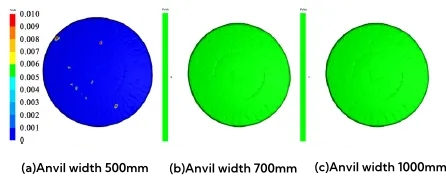

(2) L'influence de la largeur de l'enclume du marteau sur les dommages causés par le pliage : Comme le montre la figure 5, lorsque la largeur de l'enclume du marteau est de 500 mm, un pliage de surface se produit, comme le montre la figure 5 (a) ; Lorsque la largeur du marteau et de l'enclume est de 700 mm et 1 000 mm, la qualité de la surface est bonne et aucun pliage ne se produit, comme le montrent les figures 5 (b) et (c), ce qui indique que la largeur de l'enclume a un impact significatif sur le pliage. Pour éviter le pliage, une largeur de marteau et d'enclume plus grande doit être sélectionnée.

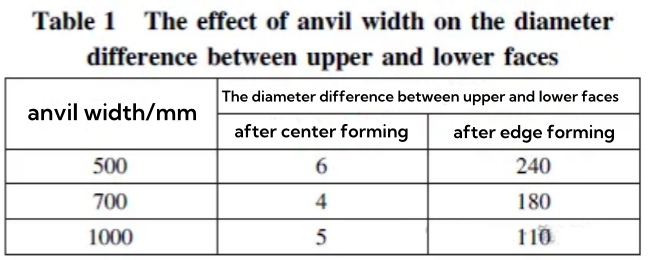

3) L'influence de la largeur de l'enclume du marteau sur la différence de diamètre entre les faces d'extrémité supérieure et inférieure : En raison de la petite zone de contact entre l'enclume du marteau et la billette pendant le processus de filage, alors que la zone de contact entre la billette et la plate-forme inférieure est grande, le formage entraîne un diamètre de face d'extrémité supérieure plus grand et un diamètre de face d'extrémité inférieure plus petit. L'influence de la largeur de l'enclume du marteau sur la différence de diamètre entre les faces d'extrémité supérieure et inférieure est indiquée dans le tableau 1. Une fois le centre formé, la différence de diamètre entre les faces d'extrémité supérieure et inférieure est très faible, ce qui indique que les diamètres des faces d'extrémité supérieure et inférieure sont fondamentalement les mêmes ; Une fois le bord formé, à mesure que la largeur du marteau et de l'enclume augmente, la différence de diamètre entre les faces d'extrémité supérieure et inférieure diminue progressivement.

3.3 Impact de la réduction sur la qualité du formage

Pour étudier l'effet de la quantité de pression sur la qualité du formage, le schéma de simulation est le suivant : la longueur de l'enclume du marteau est de 4 000 mm, la largeur de l'enclume du marteau est de 700 mm, le chanfrein du bord de la surface de travail est de R100 mm et la quantité de pression est de 700 mm. est respectivement de 80 mm (en appuyant trois fois), 120 mm (en appuyant deux fois) et 240 mm (en appuyant une fois).

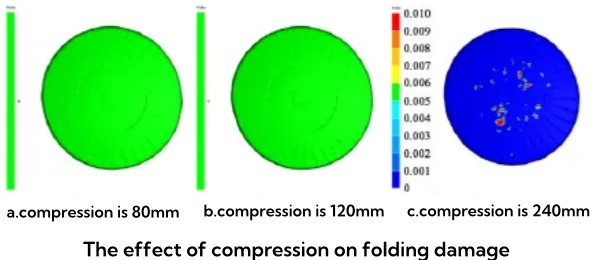

(1) L'effet de la compression sur les dommages causés par le pliage :

L'effet de la compression sur les dommages causés par le pliage est illustré à la figure 6. Lorsque la compression est de 80 mm et 120 mm, aucun pliage ne se produit sur la surface, comme le montrent les figures 6 (a) et (b). Lorsque la compression est de 240 mm, un pliage se produit sur la surface, comme le montre la figure 6 (c), indiquant que plus la compression est importante, plus la tendance au pliage est grande.

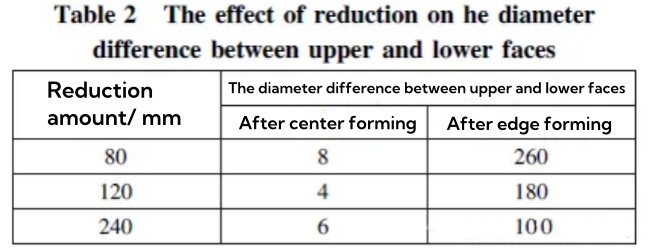

2) L'influence de la réduction sur la différence de diamètre entre les faces d'extrémité supérieure et inférieure

L'influence de la réduction sur la différence de diamètre entre les faces d'extrémité supérieure et inférieure est indiquée dans le tableau 2. Après la formation du centre, la différence de diamètre entre les faces d'extrémité supérieure et inférieure est très faible et les diamètres des faces d'extrémité supérieure et inférieure sont fondamentalement la même chose ; Après la formation des bords, à mesure que le degré de pression augmente, la différence de diamètre entre les faces d'extrémité supérieure et inférieure diminue progressivement.

3.4 Conclusions de la simulation numérique

D'après les résultats de simulation ci-dessus, on peut voir que plus la largeur du marteau et de l'enclume est grande, plus la tendance au pliage et plus la différence de diamètre entre les faces d'extrémité supérieure et inférieure est faible. Lorsque la largeur du marteau et de l'enclume est de 700 mm, la force de formage est proche de la limite de l'équipement de presse hydraulique 185MN. Il est donc plus raisonnable de choisir une largeur de 700 mm pour le marteau et l'enclume.

En fonction de l'influence de la quantité de pression sur la différence de diamètre et du pliage des faces d'extrémité supérieure et inférieure, il est plus raisonnable de choisir 120 mm (en appuyant deux fois) comme quantité de pression. Selon la simulation d'une enclume de marteau d'une largeur de 700 mm et d'une réduction de 120 mm, la différence de diamètre entre les faces d'extrémité supérieure et inférieure est de 180 mm. Afin de réduire l'impact de ce problème sur la qualité du formage, la billette n'est pas retournée pendant le processus de filage avant de presser la rainure, de sorte qu'une extrémité de la billette ait un diamètre plus grand et l'autre extrémité un diamètre plus petit (contrôler le différence de diamètre d'environ 180 mm). Lors de la pression sur la rainure, la petite extrémité de la billette est tournée vers le haut, et après la formation du centre et la formation des bords, le diamètre des faces d'extrémité supérieure et inférieure est fondamentalement le même.

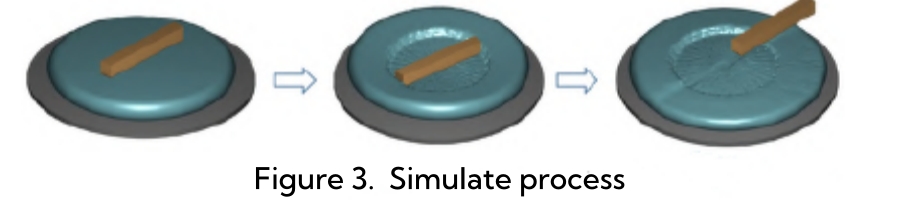

4. Plan de processus de forgeage intégral et vérification de la production

Sur la base de l'analyse ci-dessus et des résultats de simulation numérique, développez un plan de processus de forgeage :

(1) Au premier tour, le lingot d'acier est pré-étiré et découpé, avec 6 % de la buse et 24 % de la colonne montante coupés ;

(2) Pour la deuxième chaleur, la billette est refoulée à H=2 800 mm et la hauteur est filée à H=1 500 mm en utilisant la méthode de l'enclume contrôlée. La quantité d'alimentation en enclume W/H est de 0,5 et la quantité de compression est de 12 % ;

(3) Troisième chaleur, cercle extérieur de forgeage au rouleau, quantité de forgeage au rouleau de 20 %, face d'extrémité plate ;

(4) Pour le quatrième tour, continuez à utiliser la méthode de l'enclume de contrôle pour faire tourner la hauteur jusqu'à H=750 mm, avec une quantité d'enclume W/H d'environ 0,5 et une quantité de pression de 15 %. Pendant le processus de filage, ne retournez pas la surface et contrôlez la différence de diamètre entre les parties supérieure et inférieure à environ 180 mm ;

(5) Dans la cinquième chaleur, avec la petite extrémité du diamètre de la billette tournée vers le haut, utilisez un marteau et une enclume de 700 mm de large pour presser la zone centrale en deux passes jusqu'à H=510 mm, avec une quantité de pression de 120 mm. Déplacez ensuite la zone du bord de la billette sous le marteau de presse et l'enclume, et appuyez sur la hauteur jusqu'à H=510 mm en deux passes, avec une quantité de pression de 120 mm.

Le processus de forgeage réel est illustré à la figure 7, avec une bonne qualité de surface de l'ébauche et des dimensions qui répondent aux exigences de traitement de la plaque tubulaire. Une fois la surface de la plaque tubulaire exposée à la lumière, le test par ultrasons est qualifié. À travers des exemples de production pratiques, il est démontré que cette méthode peut dépasser la limitation de l'ouverture de l'entrejambe d'une presse à huile 185MN et achever le forgeage global d'une grande plaque tubulaire d'un diamètre de 7,8 m sans augmenter le nombre de fixations.

Conclusion

(1) Le schéma intégral du processus de forgeage consistant à utiliser un zonage étape par étape, différentes étapes et un contrôle de filage pour la plaque tubulaire ultra grande de 7,8 m de diamètre est réalisable. Cette méthode peut dépasser la limite de 7,5 m d’ouverture de la presse à huile 185MN.

(2) Grâce à la recherche par simulation numérique, sous la même quantité de compression (120 mm), plus la largeur du marteau et de l'enclume est grande, plus la force de formage est grande, plus la différence de diamètre entre les faces d'extrémité supérieure et inférieure est petite, et plus la différence de diamètre entre les faces d'extrémité supérieure et inférieure est petite. la tendance à se plier ; Sous la même largeur d'enclume de marteau (700 mm), plus la pression est importante, plus la différence de diamètre entre les faces d'extrémité supérieure et inférieure est faible et plus la tendance au pliage est grande.

(3) Sur la base des résultats de simulation numérique et combinés avec la limite de pression de la presse hydraulique 185MN, il est déterminé que la largeur raisonnable de l'enclume du marteau et la quantité de pression pour la formation du centre et des bords de cette spécification de plaque tubulaire sont de 700 mm et 120 mm ( en appuyant deux fois).

Wuxi Changrun a fourni des services de haute qualité plaques tubulaires, buses, brides, et des pièces forgées personnalisées pour échangeurs de chaleur, chaudières, récipients sous pression, etc. à de nombreuses entreprises pétrochimiques bien connues au pays et à l'étranger. Nos clients incluent PetroChina, Sinopec, Chevron, Bayer, Shell, BASF, etc. Envoyez vos dessins à sales@wuxichangrun.com Nous vous fournirons le meilleur devis et des produits de la plus haute qualité.